Voith‘s neues Randbegrenzungskonzept EdgeSaver sorgt für eine deutliche Einsparung von wertvollen Frischfasern

News Allgemeine News

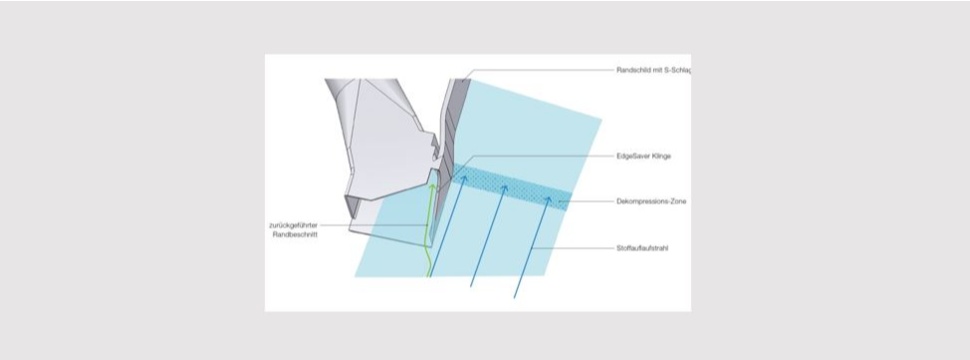

- EdgeSaver separiert den Bahnrand bereits im austretenden Stoffauflaufstrahl

- Einsparung von wertvollen Frischfasern und Reduzierung des Energiebedarfs

- Papierbahnbreite kann je nach Kundenbedarf schon im Nassteil individuell eingestellt werden

Mit dem neuen Randbegrenzungskonzept EdgeSaver entwickelt Voith sein Portfolio für die Stabilisierung des Bahnrandes im Bereich des Stoffauflaufs effektiv weiter. Das innovative System separiert den Bahnrand bereits im austretenden Stoffauflaufstrahl. Dadurch sparen Papierhersteller nicht nur wertvolle Rohstoffe wie Frischfasern ein, sondern senken auch den Energiebedarf der Papierproduktion.

Bei konventionellen Systemen erfolgt der Randbeschnitt an mehrlagigen Maschinen erst nach dem Vergautschen, sodass die dabei entstehenden gemischten Beschnittreste nur in den Kreislauf geringerer Qualität zurückgeführt werden können. Im Gegensatz dazu bietet das innovative Design der EdgeSaver-Klinge eine einfache und energieeffiziente Lösung, den Bahnrand direkt im Stoffauflaufstrahl zu justieren. Fasern, die über die erforderliche Papierbahnbreite hinausgehen, gehen nicht im Gautschbruch verloren, da diese ausgetragen werden, bevor die Suspension auf das Sieb trifft. Die abgeführte Stoffsuspension kann somit sortenrein direkt in den Primärfaser-Stoffkreislauf zurückgeführt werden. Zudem kann die Papierbahnbreite je nach Kundenbedarf schon im Nassteil individuell eingestellt werden, was vor allem bei der Produktion verschiedener Papiersorten mit unterschiedlichen Auslaufbreiten entscheidende Vorteile bringt. So verhilft der EdgeSaver zu einer deutlichen Reduzierung der Rohstoffkosten und sorgt somit auch für einen geringeren CO2-Abdruck.

Zudem überzeugt der EdgeSaver durch eine Verbesserung der Papierqualität. Dank seines speziell gefertigten Seitenschilds, mit einstellbarer und patentierter S-Form, werden Randwellen minimiert. Dies verbessert die Randstabilität und begünstigt unter anderem das erfolgreiche Überführen der Bahn in die Pressenpartie. Die Teflondichtung an der Unterseite des Seitenschilds ermöglicht einen optimalen Abschluss zum Sieb. Erstmals kann die Einstellung der Dichtung auch bei laufender Produktion erfolgen.

Die Montage ist an den gängigen Stoffaufläufen aller Hersteller möglich und kann problemlos innerhalb weniger Stunden, während eines Stillstandes, an beiden Bahnseiten montiert werden. Auch ein Siebwechsel stellt keine Hürde dar: Die clevere Schwenkvorrichtung ermöglicht einen bequemen Austausch des Formiersiebes, ohne im Anschluss die optimierten Einstellungen am EdgeSaver wieder herstellen zu müssen.