Erste CrystalCleanConnect Installation in Nordamerika bei Winpak

News Allgemeine News

Eines der führenden Verpackungsunternehmen verbessert mit der automatisierten Lösung für die Herstellung von Flexodruckplatten seine Nachhaltigkeit, reduziert Makulatur, verkürzt Zykluszeiten und reduziert den Personaleinsatz bei standardisierter Produktionsqualität.

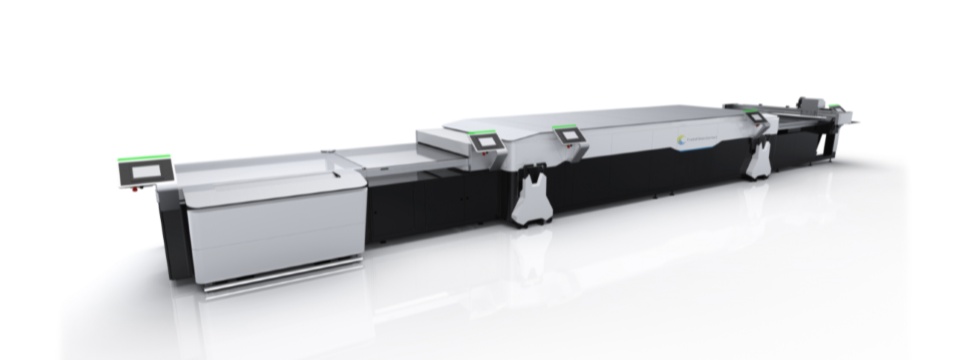

Asahi Photoproducts, ein führendes Unternehmen bei der Entwicklung von Photopolymer-Druckplatten für den Flexodruck, berichtet heute, dass das führende nordamerikanische Verpackungsunternehmen Winpak Ltd. als erster US-amerikanischer Betrieb das automatische System für die Herstellung von Flexodruckplatten CrystalCleanConnect in seiner Niederlassung Winpak Films in Senoia im US-Bundesstaat Georgia installiert hat. Das automatische System wurde in Zusammenarbeit mit ESKO und Kongsberg entwickelt. Mit CrystalCleanConnect werden montagefertige Platten in einem einzigen Arbeitsschritt produziert, was manuelle Bedienereingriffe, die üblicherweise in einem traditionellen 12-Schritte-Verfahren erforderlich sind, drastisch senkt.

Winpak Ltd. produziert und vertreibt qualitativ hochwertiges Verpackungsmaterial und zugehörige innovative Verpackungsmaschinen und verzeichnet einen Umsatz von 1,2 Milliarden US-Dollar. Das Unternehmen verwendet lösemittelbasierte Farben bei der Herstellung von flexiblen Verpackungen im Breitbahndruck. Seine Produkte dienen vornehmlich dem Schutz verderblicher Lebensmittel und Getränke, wie im Thermoform-Verfahren hergestellte Becher und Deckel, flexible Folien, Schalen und Hüllen für Fleischwaren, sowie andere Verpackungen aus flexiblen und starren Substraten. Darüber hinaus bietet das Unternehmen eine Reihe von Lösungen für das Gesundheitswesen. Winpak betreibt 12 Produktionsstätten in Kanada, den USA und Mexiko, und bietet seinen Kunden globale Reichweite und Fachwissen.

„Wir waren auf der Suche nach einer effizienteren und nachhaltigeren Methode für die Herstellung von Flexodruckplatten und wollten beispielsweise unsere Platten betriebsintern produzieren, um Kosten und Lieferzeiten zu senken,“ erklärt Vishal Khushalani, General Manager bei Winpak Films Inc. „Unser Asahi Vertriebspartner Wikoff riet uns dazu, CrystalCleanConnect in Erwägung zu ziehen. Wir haben uns das System also näher angeschaut und dabei eine ganze Reihe innovativer Vorteile entdeckt, die CrystalCleanConnect zu bieten hat. Die Entscheidung fiel dann wirklich leicht.“

Khushalani berichtet, dass die extern hergestellten Platten auf Lösemittelbasis produziert wurden. Der erste Schritt war es also, Geräte für die hausinterne Plattenproduktion anzuschaffen, und das Unternehmen installierte einen Laser von ESKO, AWPTM wasserauswaschbare Platten und einen Prozessor von Asahi, sowie einen Schneidetisch von Kongsberg, die alle unabhängig voneinander arbeiten. „Als wir unsere Platten noch extern bezogen haben, war nicht nur unsere Umweltbilanz durch die Lösemittelplatten schlechter, unsere Lieferzeiten rangierten zwischen ein und zwei Wochen. Mit dieser ersten Gerätekonfiguration für die interne Produktion konnten wir alle 45 bis 60 Minuten eine Platte erstellen. Von einer Woche auf nur eine Stunde zu reduzieren ist wirklich erstaunlich, und die Lösung hielt tatsächlich das, was sie versprach,“ fügt Khushalani hinzu.

Die anschließende Installation der integrierten Plattenherstellung mit CrystalCleanConnect verhalf Winpak dazu, neue Maßstäbe für die Plattenproduktion zu setzen.

Bahnbrechende Lösung bietet wesentliche Vorteile

Ursprünglich entschied sich Winpak für CrystalCleanConnect auf Grund der folgenden Vorteile:

Nachhaltigkeit: CrystalCleanConnect ist bekannt für seine nachhaltigen und umweltfreundlichen Eigenschaften. Die Plattenherstellung basiert auf einem wasserauswaschbaren Verfahren, welches dazu entwickelt wurde, flüchtige Lösemittel zu vermeiden, den Verbrauch von Ressourcen wie Wasser und Strom zu senken und umweltverträgliche Praktiken im Druck zu fördern. CrystalCleanConnect steht im Einklang mit der weltweit wachsenden Bedeutung von Nachhaltigkeit und verantwortungsbewusster Produktion, ein wesentlicher Schwerpunkt für Winpak.

Einfache Anwendung: Die anwenderfreundlichen Eigenschaften von CrystalCleanConnect vereinfachen den Betrieb und erleichtern die Integration in bestehende Druckprozesse. Die intuitive Benutzeroberfläche mit aufeinander abgestimmten Workflows, steigern die Produktivität und verkürzen die Schulungszeit für Bediener. Dies kann dazu beitragen, dem Mangel an Fachkräften entgegenzuwirken und Druckereien verhelfen, selbst mit weniger erfahrenen Bedienern durchgehende Produktqualität beizubehalten. Da sich die Anzahl der Arbeitsschritte bei der Plattenproduktion von 12 auf eins verringert und von der Bebilderung bis zum Schneiden der maschinenfertigen Platte vollautomatisch abläuft, verbleibt nur ein sehr geringes Fehlerrisiko.

Weniger Makulatur und kürzere Zykluszeiten: Mit CrystalCleanConnect fällt dank kürzeren Rüstzeiten, weniger Materialverschwendung und geringerem Farbverbrauch weniger Makulatur an. Die fortschrittliche Technologie bei der Plattenherstellung und Prozessoptimierung führt zu erheblich kürzeren Zykluszeiten und weniger Materialabfällen, was die Gesamteffektivität und Wirtschaftlichkeit verbessert.

Ein weiterer wesentlicher Faktor bei der Entscheidungsfindung bestand in dem hohen Niveau und der Qualität der Betreuung seitens Wikoff und Asahi Photoproducts. Beide Unternehmen standen mit ihrem Know-How, Beratung und Unterstützung sowohl vor als auch nach dem Erwerb und während der Einrichtung des Systems zur Verfügung. „Die bessere Druckqualität und höhere Produktivität der Druckmaschine waren ebenfalls wesentliche Faktoren, die zu dieser Investitionsentscheidung beigetragen haben,“ so Khushalani.

Das Ergebnis

Die Plattenproduktion betriebsintern durchzuführen verhalf Winpak dazu, Kosten und Lieferzeiten zu senken, sowie mehr Kontrolle über Qualität und Terminplanung auszuüben. Khushalani berichtet, dass CrystalCleanConnect den für das Unternehmen neuen Prozess der Plattenherstellung automatisiert und vereinfacht hat, was andernfalls eine steile Lernkurve gewesen wäre. „Wir sind begeistert, dass wir die Plattenproduktion von einer Stunde auf 15 Minuten reduzieren konnten,“ erläutert er dazu. „Die erste Platte braucht etwa eine Stunde, aber danach produziert das System alle 15 Minuten eine maschinenfertige Platte. Es war eine ganz erstaunliche Steigerung von Produktivität und Durchlauf. Anfangs waren wir von der Zeitverkürzung von einer Woche auf 45 Minuten beeindruckt. Und jetzt dauert es nur eine Viertelstunde pro Platte nach der ersten Einrichtung. Zuvor konnten wir pro Schicht etwa 10 oder 12 Platten herstellen. Jetzt produzieren wir pro Schicht zwischen 24 und 30 Platten, und das mit weniger Arbeitsaufwand und nur einem Bediener für den gesamten Prozess,“ so Khushalani weiter.

„Außerdem sind wir sehr zufrieden mit den AWPTM Platten mit CleanPrint Technologie von Asahi. Diese Platten sind bekannt für hochwertige Druckergebnisse, hervorragende Punktwiedergabe, scharfe und feine Details, sowie erheblich weniger reinigungsbedingte Stillstandzeiten mit der CleanPrint Technologie, die bessere Farbübertragung bietet und selbst bei hohen Auflagen konsistente Qualität sichert. Darüber hinaus sind die Platten sehr beständig und sichern so bessere Effizienz an der Druckmaschine, da die Platten nicht ständig gewechselt werden müssen.“

Asahi AWPTM Platten mit CleanPrint Technologie sind wasserauswaschbar und als klimaneutral zertifiziert.

„AWPTM Platten wurden speziell für bessere Umweltverträglichkeit entwickelt. Sie reduzieren Makulatur und Umweltbelastung, indem sie weniger Farbe und Lösemittel verbrauchen, Zykluszeiten beschleunigen und Abfall vermeiden. Da sie wasserauswaschbar sind, wird der Einsatz von aggressiven Chemikalien bei der Plattenherstellung vermieden. All dies ist für Winpak und seine Markenkunden von hoher Wichtigkeit,“ so Khushalani abschließend.