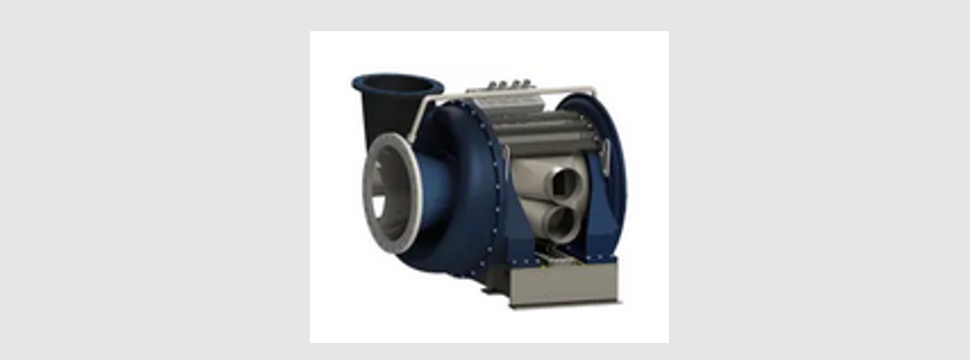

Runtech EP1000 Turbogebläse in Betrieb genommen bei Ankutsan A.S., Türkei

News Allgemeine News

EP1000 ist ein Teil des Vakuumsystems, das an PM2 geliefert wird

Das RunEco-Vakuumsystem mit dem RunEco-Turbogebläse EP1000 wurde in Ankutsan A.S., Türkei, in Betrieb genommen. Die EP1000 ist Teil des an PM2 gelieferten Vakuumsystems, zu dem auch EcoDrop-Wasserabscheider und EcoFlow-Entwässerungsmessungen zur Optimierung des Vakuumsystems gehören. Das System ersetzt fünf Flüssigkeitsringpumpen und bringt dem Werk Energie- und Wassereinsparungen. Das RunEco-System liefert die Vakuumkapazität für die Kartonmaschine, die an den Standort Adana verlegt wurde.

"Wir sind dankbar für das Fachwissen und die Unterstützung von Runtech Systems bei der Installation des RunEco EP1000 Turbogebläses bei Ankutsan A.S. Die bewährte Turbogebläse-Technologie von Runtech Systems hat zweifellos zu einer reibungslosen Inbetriebnahme dieser Megaturbo-Anlage beigetragen. Diese innovative Lösung steigert nicht nur unsere betriebliche Effizienz, sondern unterstreicht auch unser Engagement für nachhaltige Praktiken, indem sie den Energie- und Wasserverbrauch erheblich reduziert. Wir bedanken uns bei Runtech Systems für die hervorragende Zusammenarbeit und die technischen Fähigkeiten, die maßgeblich zum Erreichen dieses Meilensteins für unsere Anlage beigetragen haben", sagt Rüstem Kesgi, Vorstandsvorsitzender der Ankutsan A.S.

"Ankutsan hat bereits aus früheren Installationen viel Erfahrung mit unserer Turbogebläse-Technologie und dem Betrieb, was bei der Inbetriebnahme dieser ersten Megaturbo-Einheit sehr hilfreich war. Wir schätzen die gute Zusammenarbeit zwischen unseren Teams", sagt Marko Immonen, Projektleiter bei Runtech Systems.

Das RunEco EP1000 Turbogebläse ist das größte der RunEco-Modelle. Es verfügt über einen integrierten 1.000-kW-Hochgeschwindigkeitsmotor, der von einem Frequenzregler mit einer Drehzahl von bis zu 11.500 U/min gesteuert wird, und aktive Magnetlager. Aktive Magnetlager bringen den rotierenden Teil des Elektromotors mit Hilfe elektromagnetischer Kräfte zum Schweben. Durch das Schweben des Rotors gibt es keinen Kontakt und damit auch keinen Verschleiß zwischen den rotierenden und stationären Teilen. Dies erhöht die Energieeffizienz und reduziert die Wartungskosten. Der Betrieb ist völlig ölfrei und sehr robust gegen Laufradverschmutzung.